보도자료

-

552

미안하다. 몰라봤다! 지하수 오염물질의 반전

- 질산성 질소에 의한 지하수 자정작용 상승효과 발견 - 안정적 수자원 확보를 위한 인공함양기법에 새로운 수질관리 패러다임 제시 최근 기후변화로 인한 극단적인 집중호우 현상이 잦아짐에 따라 전 세계가 홍수와 가뭄에 시달리고 있다. 이 때문에 연중 안정적인 수자원을 확보하는 일은 ‘물안보’로 불리는 국가적 책무가 되었고, 수자원의 여유가 있을 때는 땅속에 지하수 형태로 보관하다가 필요한 시기에 뽑아서 쓰는 ‘인공함양’이 효과적인 수자원 운영관리기법으로 주목받고 있다. 한국과학기술연구원(KIST, 원장 윤석진)은 물자원순환연구단 이승학, 정재식, 김상현 박사 연구팀이 오염물질로 알려진 ‘질산성 질소’에 의해 땅속 수질 자정효과가 향상되는 현상을 발견했다고 밝혔다. 인공함양기법을 실제로 적용하기 위해서는 함양된 물의 수질을 예측하고 관리하는 것이 매우 중요한데, 본 연구성과를 통해 인공함양 시스템의 수질 관리전략은 전환점을 맞이할 것으로 기대된다. 인공함양기법은 수자원의 저장뿐만 아니라 땅속에서 다양한 반응을 거치면서 수질이 개선되는 부가적인 효과 또한 기대할 수 있다. 함양수에 포함된 유기 오염물질은 대수층 토양에 존재하는 미생물과 철산화 광물과의 상호작용에 의해 분해되는데, 일반적으로 분해과정에서 철산화광물 또한 점차 변이되고 유효표면적이 감소하면서 수질 자정작용이 중단된다. KIST 연구팀은 함양수에 질산성 질소가 공존하는 경우, 이로 인해 새로운 형태의 철산화광물 생성됨으로써 화학양론적으로 예측되는 유기 오염물질 제거율보다 훨씬 높은 제거율을 보인다는 것을 발견했다. 질산성 질소가 공존하는 환경에서는 유기 오염물 분해를 지속할 수 있는 새로운 종의 철산화광물이 생성되기 때문에 자정작용의 지속시간이 늘어나는 것이다. 게다가 오염물질인 질산성 질소는 연쇄반응 중에 스스로 분해되어 제거된다는 사실도 밝혀냈다. KIST 이승학 박사는 “수질 오염물질로만 알려진 질산성 질소의 긍정적인 역할을 처음으로 확인한 연구결과”라며, ”이를 토대로 인공함양 주입수 전처리 과정에 질산성 질소의 잔류 허용기준을 도입하는 등, 기존 수질관리 패러다임을 획기적으로 바꾸는 인공함양 수질관리기법 개발을 추진 중”이라고 밝혔다. [그림 1] 인공함양 개요도 [그림 2] 인공함양시 대수층 내 철산화물 환원용해에 따른 유기오염물질 자정작용 과학기술정보통신부(장관 이종호)의 ‘기후변화영향최소화기술개발사업 (2020M3H5A1080712)’과 KIST K-Lab 프로그램 (2E33084)’으로 수행된 이번 연구 성과는 국제 학술지 「Water Research」 2월호에 게재*되었다. * 논문명: Synergetic effect of nitrate on dissolved organic carbon attenuation through dissimilatory iron reduction during aquifer storage and recovery

- 551

- 작성자물자원순환연구단

- 작성일2024.03.19

- 조회수6013

-

550

전기‧전자 폐기물에서 고순도 금 캐낸다

- 폐기물에서 고순도의 금을 선택적으로 회수하는 섬유형 금속 회수 소재 - 회수공정 비용, 시간 대폭 감소 및 소재 대량생산, 반복 재활용 가능 우리나라는 금속자원 대부분을 수입에 의존하고 있으며, 특히 최근에는 자원 고갈과 원자재 가격 상승으로 인해 폐금속 자원을 재활용하는 ‘순환 자원’이 부상하고 있다. 이에 따라 SK하이닉스는 반도체 제조공정에서 발생하는 폐기물에서 구리, 금 등을 회수해 재사용하는 비율을 2030년까지 30% 이상으로 높이는 중장기 계획을 수립했고, 삼성전자는 비영리법인인 E-순환 거버넌스와 협력해 폐휴대폰 수거 프로그램을 운영하고 있다. 세계 순환 경제 시장 규모는 2022년 약 3,380억 달러에서 2026년 약 7,120억 달러 규모로 2배 이상 성장할 것으로 추정된다. 이런 가운데 한국과학기술연구원(KIST, 원장 윤석진) 물자원순환연구단 최재우 박사팀이 섬유소재를 이용해 다양한 금속이 존재하는 전기‧전자 폐기물에서 고순도의 금을 선택적으로 회수할 수 있는 기술을 개발했다고 밝혔다. 금속 회수용 흡착체는 높은 비표면적을 기반으로 흡착효율을 높이기 위해 입상 형태를 가지는 것이 일반적인데, 수중에서 제어하기 어렵기 때문에 회수율이 낮아 2차 환경오염까지도 일으킬 수 있다. 반면 섬유형태의 소재는 수중제어가 쉬우면서도 직조 과정을 거치면 다양한 형태로 만들 수 있어 산업 적용 가능성이 높다. 다만 두께가 얇고 강도가 낮아 지지체에 금 회수 기능을 도입할 경우 쉽게 끊어지는 문제가 있었다. KIST 연구팀은 폴리아크릴로니트릴(PANF) 섬유소재 표면에 알칼아민 분자를 화학적으로 고정시켜 분자 금 회수 성능과 구조적인 안정성을 동시에 높였다. 아민이 함유된 고분자섬유는 표면적이 획기적으로 넓어져 연구팀에서 기존에 개발했던 입상 형태의 금 흡착 소재 대비 폐기물에 포함된 금 이온(Au) 흡착 성능을 최대 2.5배까지 향상시킬 수 있다.(576 mg/g에서 1,462mg/g) 개발된 섬유형 소재는 실제 CPU를 침출해 얻은 용액에서 99.9% 이상의 금 회수 효율을 보였을 뿐 아니라, 대부분의 폐액을 포함하는 pH 1~4의 넓은 범위에서도 100%에 가까운 금 회수 효율을 달성했다. 특히 용액 내에 14종의 다른 금속이온이 공존하는 조건에서도 오직 금 이온만 99.9% 이상 높은 순도로 회수할 수 있다는 점이 주목할만하다. 게다가 10회 사용한 후에도 금 회수율을 91%까지 유지해 우수한 재사용성을 보였다. KIST 최재우 박사는 “이번에 개발된 섬유형 흡착제는 효율적, 친환경적으로 금속 자원회수를 가능케함으로써 우라나라의 자원수입 의존도를 낮추고, 원재료 가격 상승 리스크에 대비할 수 있다”라고 기대했으며, 제1저자인 KIST 정영균 박사는 “향후 연구의 범위를 확장해 금 외에도 다양한 타겟 금속을 선택적으로 회수하기 위한 연구를 계획하고 있다”고 밝혔다. 과학기술정보통신부(장관 이종호)의 지원으로 소재혁신선도사업(2020M3H4A3106366)과 KIST 대기환경복합대응연구사업(2E33081)으로 수행된 이번 연구 성과는 국제 학술지 「Chemical Engineering Journal」에 게재*되었다. [그림 1] 아민화된 아크릴 섬유의 제조 및 물리화학적인 특성 [그림 2] 금 회수 섬유의 산업으로 적용 가능성 평가

- 549

- 작성자물자원순환연구단

- 작성일2024.03.06

- 조회수6228

-

548

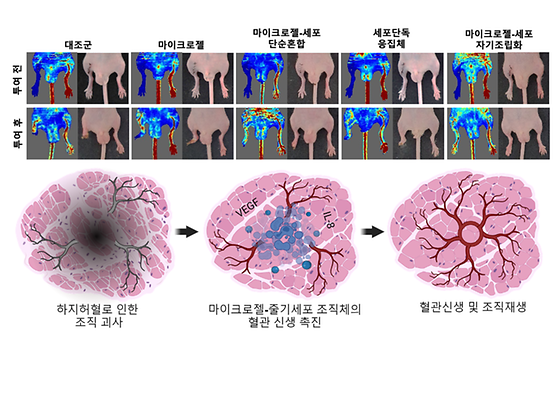

중증하지허혈로 인한 절단 막는 줄기세포 치료제 개발

- 콜라겐 마이크로젤 신소재 기반 차세대 줄기세포 치료제 개발 - 우수한 생체적합성 및 세포 생존율로 중증하지허혈 치료 가능성 높여 중증하지허혈은 다리 부분에 혈액을 공급하는 주요 혈관이 막혀 발생하는 질환으로 말초동맥에 동맥경화증이 점차 심해짐에 따라 혈액 흐름이 서서히 줄어드는 질환이다. 이는 말초동맥 질환 중 심각한 증상으로 하지동맥의 점진적 폐쇄를 유발해 다리 조직을 괴사시켜 절단이 불가피한 경우에 이르기도 한다. 치료법으로 스텐트 삽입과 같은 혈관성형술이나 혈전 방지 약물을 사용하고 있지만, 혈관 손상이나 혈전 재발의 위험이 있어 줄기세포를 활용한 치료법 개발에 관한 관심이 높다. 한국과학기술연구원(KIST, 원장 윤석진) 생체재료연구센터 김상헌 박사 연구팀은 신소재 마이크로젤을 이용한 줄기세포의 자기조립화 플랫폼 기술을 통해 3차원 줄기세포 중증하지허혈 치료제를 개발했다고 밝혔다. 세포 친화적 신소재인 콜라겐 마이크로젤을 이용해 세포만으로 이루어진 3차원 줄기세포 치료제 대비 체내 이식이 용이하고 세포 생존율도 높였다. 줄기세포 치료제는 높은 조직 재생 능력을 지니고 있지만, 줄기세포를 단독으로 이식할 때 유발되는 손상 부위의 저산소증, 면역반응 등으로 인해 세포 생존율이 저하돼 원하는 치료 효과를 얻을 수 없게 된다. 따라서 줄기세포 치료제의 세포 생존율을 높이기 위해서는 생분해성 고분자나 세포외 기질(Extracellular Matrix)의 성분을 지지체로 사용해 줄기세포를 전달하는 소재 개발이 필요했다. 연구팀은 콜라겐 하이드로젤을 마이크로 단위의 크기로 가공해 체내 이식이 쉽고 균일한 세포분포도를 갖는 다공성의 3차원 조직체를 만들었다. 세포외 기질의 구성성분인 콜라겐은 생체적합성과 세포 활성이 우수해 마이크로젤의 입자와 줄기세포 내 콜라겐 수용체 간 상호작용을 촉진함으로써 세포의 자기조립을 유도할 수 있다. 또한, 마이크로젤 입자 사이의 간격은 3차원 조직체의 기공률을 높여 약물 전달효율과 세포 생존율을 향상한다. 연구팀이 개발한 마이크로젤-줄기세포 조직체는 세포만으로 구성된 조직체 대비 더 많은 혈관신생인자를 발현해 높은 혈관 재생 능력을 보였다. 중증하지허혈을 가진 실험용 쥐의 근육조직에 마이크로젤-줄기세포 조직체를 주입한 결과, 세포 단독 조직체 대비 혈류 흐름은 약 40% 증가했고 하지 근육 및 혈관 재생 비율은 60% 높아져 혈류량과 허혈 부위의 괴사를 예방하는 효과를 확인할 수 있었다. 이번에 개발된 줄기세포 치료제는 탁월한 혈관 신생 효과를 보여 중증하지허혈 질환으로 절단 이외에는 다른 치료 방법이 제한적이었던 환자에게 새로운 대안으로 제공될 수 있을 것으로 기대된다. 그뿐만 아니라 혈관신생은 다양한 조직 재생 과정에서 필수적인 요소이기 때문에 말초동맥질환과 유사한 기전을 가진 다른 질환으로도 확장 적용할 수 있다. KIST 김상헌 박사는 “본 연구에서 개발된 콜라겐 마이크로젤은 생체적합성이 우수해 임상 등 실용화 가능성이 매우 높은 바이오 신소재”라며 “의료현장에서 요구하는 투여 방법에 대한 기술 개발, 그리고 치료제의 명확한 작용기전 규명 및 타겟인자 발굴 등 후속 연구를 추진할 계획이다”라고 밝혔다. [그림 1] 콜라겐마이크로젤-세포 자기조립화 줄기세포 치료제의 개념 콜라겐과 히알루론산의 다이온복합체 형성 기전을 활용한 콜라겐 마이크로젤 신소재 가공 기술과 이를 이용한 마이크로젤-세포 자기조립화 줄기세포치료제의 개발을 도모하였다. 이 자기조립화 줄기세포치료제는 미세다공성 구조를 가지고 있어, 매스 트랜스퍼가 향상되고 장기간의 세포 생존이 용이해졌고, 혈관 신생인자의 발현이 향상되었다. 이러한 자기조립화 줄기세포치료제의 특성은 중증하지허혈 치료를 위한 차세대 줄기세포치료제로서 높은 잠재력을 가지고 있다. [그림 3] 마이크로젤-세포 자기조립화 줄기세포치료제의 효능 검증 생쥐 중증하지허혈 모델에서 마이크로젤-세포 자기조립화 줄기세포치료제가 대조군, 마이크로젤 단독, 마이크로젤-세포 단순혼합, 세포단독 응집체 대비 더욱 높은 혈류 흐름과 사지 보존 효과를 보여주고 있다. 마이크로젤-세포 자기조립화 줄기세포치료제의 손상된 하지에서 높은 치료 효과는 이식 부위에서의 높은 세포 생존율과 혈관 신생 촉진 등에 기인한다. 본 연구는 범부처재생의료기술개발사업단(단장 조인호)의 지원을 받아 수행됐다(22C0620L1). 이번 연구 성과는 국제학술지 ‘Bioactive Materials’ (IF 18.9, JCR 분야 상위 1.1%) 최신 호에 게재됐다. * 논문명 : A micro-fragmented collagen gel as a cell-assembling platform for critical limb ischemia repair

- 547

- 작성자생체재료연구센터

- 작성일2024.02.26

- 조회수6909

-

546

피부재생과 감각전달이 동시에 가능한 인공피부 개발

- 생체모사 바이오 인공피부와 촉각 신경전달 시스템 개발 - 센서와 생체재료가 복합화된 바이오닉 인공피부의 동물 모델 이식 성공 화상, 피부질환, 외상 등 피부 결손으로 인한 신경조직의 손상은 생명 유지 활동에 필수적인 감각인지 기능 상실을 유발하고 정신적, 신체적 고통 또한 안겨준다. 자연치유가 불가능할 정도로 손상 정도가 심각할 경우 해당 부위에 인공피부를 이식하는 수술적 치료가 필요한데, 현재까지 개발된 인공피부는 피부조직과 유사한 구조와 환경을 제공하면서 피부재생에 초점을 맞추었을 뿐 환자들의 감각을 회복시키지는 못했다. 한국과학기술연구원(KIST, 원장 윤석진)은 생체재료연구센터 정영미 박사, 스핀융합연구단 이현정 박사 연구팀이 연세대학교 유기준 교수, 성균관대학교 김태일 교수와 공동으로 인체 이식형 촉각 기능 스마트 바이오닉 인공피부를 개발했다고 밝혔다. 스마트 바이오닉 인공피부는 피부재생에 초점을 두고 있었던 기존의 인공피부와 달리 생체적합성이 높은 소재와 전자소자로 구현된 촉각 기능 전달 시스템이 융합돼 영구적으로 손상된 촉각까지도 복원할 수 있다. 연구팀이 개발한 인공피부는 피부의 주요성분인 콜라겐과 피브린(fibrin)으로 구성된 하이드로겔로 유연 압력 센서를 삽입해 외부의 미세한 압력변화도 감지할 수 있다. 감지된 압력변화는 전자 촉각 리셉터를 통해 전기 신호로 변환되고, 촉각 신경 인터페이싱 전극이 이를 신경에 전달해 피부와 동일한 촉각 기능을 수행할 수 있게 한다. 그뿐만 아니라 피부의 탄력과 조직의 결합을 담당하는 콜라겐과 피브린이 상처 주변에 있는 피부세포의 증식과 분화를 유발해 피부재생을 촉진하는 것 또한 확인했다. 스마트 바이오닉 인공피부를 심각한 피부의 손상을 입은 쥐에 이식해 피부재생 촉진 효과와 촉각 기능의 재건 효과를 실험한 결과, 이식 후 14일 경과 시점에 대조군 대비 120% 이상 상처 치료 효과를 보였다. 또한, 사람의 손끝에서 느끼는 압력 범위와 유사한 10~40kPa에서의 외부 변화를 감지하고 이에 맞는 전기 신호 조절을 통해 쥐의 반응이 달라지는 것을 확인했다. 무엇보다 연구팀이 개발한 인공피부는 손상된 피부의 피하 지방층을 따라 직접 신경에 이식하는 방식이어서 감각 전달 및 피부재생에 효과적이다. 신경이 손상된 환자의 피부재생 후에는 촉각센서가 피하 층에서 작동해 일상생활에서의 자립성을 크게 향상할 수 있다. 감각기능이 퇴화한 노년층의 경우에도 고밀도 집적 기술로 제작한 촉각 기능 전자소자를 피하에 직접 삽입하면 퇴화한 감각기능을 회복할 수 있을 것으로 기대된다. KIST 정영미 박사는 “이번 연구 성과는 생체재료와 전자소자 기술을 효과적으로 결합한 소자, 소재, 재생의학 융합연구의 결과”라며, “상용화를 위해 의료기관, 기업 등과의 협업을 통해 추가 임상실험을 진행할 예정이며, 온도, 진동, 통증 등 피부조직의 다양한 기능을 재건하는 연구로도 확장할 계획”이라고 밝혔다. 본 연구는 과학기술정보통신부(장관 이종호)의 지원으로 나노·소재원천기술개발사업(2018M3A7B4071106)을 통해 수행됐다. 이번 연구 성과는 Nature 자매지이자 국제 융합연구의 세계적 권위인 국제학술지인 ‘Nature Communications’ (IF 16.6, JCR 분야 상위 7.5%) 최신 호에 게재됐다. * 논문명 : Bionic artificial skin with a fully implantable wireless tactile sensory system for wound healing and restoring skin tactile function [그림 1] 인체 이식형 촉각 기능 스마트 바이오닉 인공피부 구성 요소 위 그림은 본 연구진의 공동연구를 통해 개발한 ‘인체 이식형 촉각 기능 스마트 바이오닉 인공피부’의 구성 요소인 바이오 인공피부, 유연 압력 센서, 전자 촉각 리셉터, 신경 인터페이싱 전극을 나타낸다. [그림 2] 통합 디바이스를 통한 외부 자극의 신경 전달 메커니즘 위 그림은 본 연구진이 개발한 통합 디바이스를 통해 외부 자극이 신경으로 전달되는 경로를 나타내는 모식도이다. ①.인공피부에 삽입되어 있는 유연 압력 센서를 통해 외부 압력이 전달되고, ②.전자 촉각 리셉터를 통해 외부 압력이 전기 신호로 변환된다. ③,④.전기 신호가 신경 인터페이싱 전극을 따라 신경에 전달된다.

- 545

- 작성자생체재료연구센터

- 작성일2024.02.19

- 조회수10064

-

544

KIST-LLNL, 고에너지밀도 전고체 전지 상용화 기대감 높여

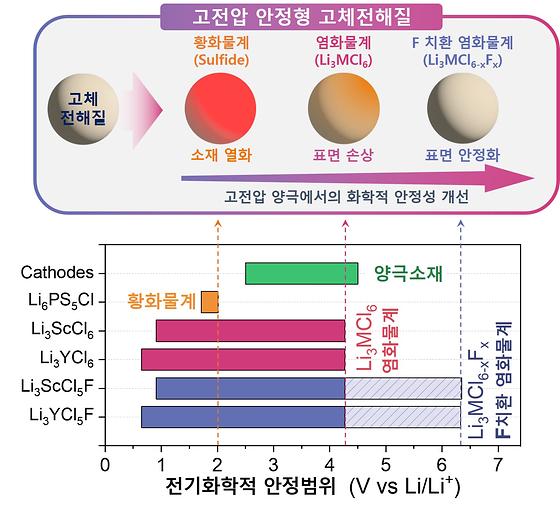

- 계산과학 기반 고전압 안정형 고체 전해질 소재 설계 원리 제시 - 화재 위험성 없는 고에너지밀도 차세대 리튬 전고체 전지 상용화 기대 리튬이온전지에 일반적으로 사용되고 있으나 화재나 폭발 등에 취약한 액체 전해질의 대안으로 비가연성의 고체 전해질에 관한 연구가 활발히 이루어지고 있다. 이온전도성이 뛰어난 황화물계 고체 전해질이 대표적인데, 고에너지밀도 전지에 필요한 고전압 양극 소재와의 화학적 불안정성이 상용화를 가로막고 있다. 이에 따라 최근에는 결합력이 강해 고전압 환경에서도 안정적인 염화물계 고체 전해질에 관한 관심이 높아지고 있다. 한국과학기술연구원(KIST, 원장 윤석진)은 에너지저장연구센터 류승호 박사와 계산과학센터 한상수 박사, Lawrence Livermore National Laboratory(이하, LLNL) Brandon Wood 박사 공동연구팀이 계산과학을 통해 불소(F)가 치환된 고전압 안정형 염화물계 고체 전해질을 개발했다고 밝혔다. LLNL은 미국 국가핵안전관리처 산하의 대표적인 국가연구소로 우수한 슈퍼컴퓨팅 시설을 보유하고 있으며, KIST와 LLNL은 2019년부터 이차전지 분야에서 공동연구를 수행 중이다. 연구팀은 염화물계 고체 전해질(Li3MCl6)의 고전압 안정성 높이기 위해 화학적 결합력이 강한 불소(F)가 치환된 염화물계 고체전해질(Li3MCl5F)의 최적 조성 및 설계 원리를 제시했다. KIST에서 수립한 염화물계 고체 전해질의 고전압 안정성 향상 전략에 대해 LLNL에서는 슈퍼컴퓨터로 결과를 계산하고 이를 다시 KIST에서 실험을 통해 검증했다. 공동연구팀은 우선 계산과학을 활용해 성공 가능성이 높은 소재 설계 방법을 찾고, 이를 실험실에서 추가 검증함으로써 시간과 비용을 절약하는 전략을 채택했다. 연구팀에서 제시한 설계 원리로 합성된 염화물계 고체 전해질을 전고체 전지에 적용해 고전압 환경에서 전기화학적 안정성을 평가한 결과, 액체 전해질이 적용된 상용 리튬이온전지와 유사한 4V 이상의 고전압 안정성을 보였다. 이에 따라 불소(F)가 치환된 염화물계 고체 전해질은 고전압에서 불안정한 황화물계 고체 전해질을 대체해 전고체 전지의 상용화를 앞당길 것으로 기대된다. 공동연구팀은 전고체 전지의 상용화를 앞당기기 위해 소재의 합성 공정, 전극·전지 제조 공정 최적화에 필요한 후속 연구를 수행할 예정이다. 한-미 공동연구를 통해 상용화에 성공할 경우, ESS, 전기차 등 이차전지의 최대 수요국 중 하나인 미국에서 전고체 전지의 핵심 요소인 고체 전해질 시장을 선점할 수 있다. KIST 류승호 박사는 “이번 연구 성과는 불소가 치환된 고전압 안정형 염화물계 고체 전해질에 대한 새로운 설계 원리를 제시한 것으로 화재 위험성이 없는 고에너지밀도 차세대 리튬 전고체 전지의 상용화가 앞당겨질 것”이라고 말했다. LLNL Brandon Wood 박사는 “새로운 고체 전해질 개발을 위해 계산과학 기반의 설계 원리를 제시하고, 이를 실험으로 검증한 체계적인 국제협력 연구였다”라고 말했다. 본 연구는 과학기술정보통신부(장관 이종호) 지원으로 KIST의 주요사업과 기후변화대응기술개발사업(2022M3J1A1054151), 산업통상자원부(장관 안덕근)의 리튬 기반 차세대이차전지 성능 고도화 및 제조기술개발사업(20012318), 자동차산업핵심기술개발사업(20007045)을 통해 수행됐다. 이번 연구 성과는 에너지 소재 분야의 국제학술지인 ‘ACS Energy Letters’ (IF 22.0, JCR 분야 상위 3.6%) 최신 호에 게재됐다. * 논문명: Fluorine-Substituted Lithium Chloride Solid Electrolytes for High-Voltage All-Solid-State Lithium-Ion Batteries [그림 1] 고전압 안정형 고체전해질 설계 전략 염화물계 고체전해질은 기존 황화물계 고체전해질의 전기화학적 안정성 범위를 크게 넓히며, 불소 치환을 통해 5V 이상의 고전압 안정성을 가질 수 있다. [그림 2] KIST-LLNL간 국제협력 연구 개요 KIST는 미국 LLNL국립연구소와 함께 2019년부터 차세대 이차전지에 대해 국제공동연구를 수행 중에 있으며, 정기적인 공동워크숍을 개최하여 전고체전지 국제공동연구를 진행 중에 있다. 2022년 8월에는 상호 연구협력을 위해 KIST-LLNL 간 MOU를 체결하였다.

- 543

- 작성자에너지저장연구센터 류승호 박사

- 작성일2024.01.25

- 조회수4538

-

542

실명 유발하는 망막 질환 획기적으로 늦추는 치료법 개발

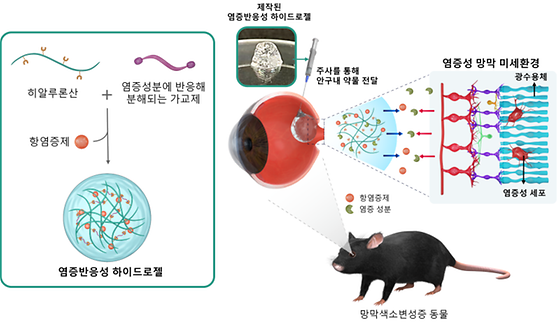

- 망막 내 염증 정도에 맞추어 약물 전달 속도를 자동으로 조절 - 환자 맞춤형 치료 방식 개발로 환자의 편의성 높일 것으로 기대 한국과학기술연구원(KIST, 원장 윤석진)은 뇌과학연구소 임매순 박사 연구팀은 경희대학교(총장 한균태) 오승자 교수, 서울대학교(총장 유홍림) 이강원 교수와 함께 망막 내 염증 환경을 억제할 수 있는 새로운 약물을 제안하고, 염증 부위에 약물을 효과적으로 전달할 수 있는 하이드로젤을 개발했다고 밝혔다. 노인성 황반변성과 망막색소변성은 안구 뒤편의 신경 조직인 망막에서 빛을 생체 신호로 변환하는 광수용체 세포가 점차 손상돼 실명을 초래하는 치명적인 안과 질환이다. 노인성 황반변성은 노화로 인해 망막 중앙 부분인 황반에서 변화가 일어나는 질환으로 65세 이상 노인의 실명 원인 1위로 꼽힌다. 이와 달리 망막색소변성은 망막 주변에서 광감각 세포의 변화가 일어나는 유전적인 질환으로 전세계적으로 약 4,000명 중의 1명 정도 발병하며, 초기에는 야맹증으로 시작되나 나중에는 시력을 잃어버리게 된다. 현재는 두 질환 모두 완치가 불가능하며, 항염증제를 안구 내에 주사해 망막 손상의 진행 속도를 늦추는 것이 최선의 방법이다. 그러나 약물 주사 방식은 약제가 안구 내에 머무르는 동안에만 효과가 지속되기 때문에 증상에 따라 4주에서 12주 간격으로 환자가 병원을 방문해 주사를 맞아야 하는 불편함이 있다. 연구팀은 염증 인자인 EZH2를 억제하는 물질을 항염증제로써 최초로 활용했다. EZH2는 광수용체 내에서 염증 반응을 유발해 망막 변성을 가속화하는데, 망막 변성을 앓고 있는 쥐에 항염증제를 주입하자 망막 변성의 진행 속도가 느려짐을 확인할 수 있었다. 그뿐만 아니라 일반적으로 염증 환경에서 과발현되는 효소인 카텝신(cathepsin) 인자와 만나면 서서히 분해되는 성질을 가진 하이드로젤에 항염증 약물을 실어 전달하는 데 성공했다. 연구팀이 개발한 염증 인자 반응성 항염증 약물 전달 하이드로젤을 망막 변성을 앓고 있는 쥐의 안구에 주입했을 때 망막 내 염증 인자가 6.1% 수준으로 감소했다. 또한, 망막 변성에 의해 파괴되는 것으로 알려진 광수용체 세포의 보호 효과가 대조군에 비해 약 4배 높아 시력 손실을 효과적으로 지연할 수 있음을 확인했다. 특히, 안구의 유리체 성분과 유사한 히알루론산 기반의 하이드로젤은 환자 개개인의 망막 염증 정도에 따라 약물이 분해되는 양을 다르게 조절할 수 있어 반복적 주사를 최소화할 수 있다. 이를 통해 시력 저하로 거동이 어려운 환자의 경우 통원 과정에서 발생하는 경제적 부담과 안전사고의 위험성을 낮추고, 증상 초기 환자는 주기적 병원 방문 횟수가 감소해 일상생활에서 불편함을 줄일 수 있다. KIST 임매순 박사는 "상용화를 위해 향후 질병 진행 정도에 따라 사용될 약물과 하이드로젤의 양, 치료 주기 등을 데이터화하고 약물 전달 시스템의 장기간 안정성도 검토할 예정"이라고 밝혔다. 경희대학교 오승자 교수는 “향후 망막 변성 질환 이외의 다양한 안과 질환에서 염증을 포함한 여러 인자의 변화를 조사해 새롭게 개발한 반응성 약물 전달 시스템을 순차적으로 적용해 나갈 것”이라고 밝혔다. 본 연구는 과학기술정보통신부(장관 이종호)의 지원으로 KIST 주요사업과 신진중견연계연구(RS-2023-00208795), 우수신진연구자지원사업(2020R1C1C1006065), 뇌기능규명조절기술개발사업(2022M3E5E8017395), 보건복지부(장관 조규홍)의 공익적의료기술연구사업(HI22C1394)을 통해 수행됐다. 이번 연구 성과는 국제 학술지 ‘npj Regenerative Medicine’(IF 7.2, JCR 분야 상위 19.3%)에 최신 호에 게재됐다. *논문명: Effective Protection of Photoreceptors Using an Inflammation -Responsive Hydrogel to Attenuate Outer Retinal Degeneration [그림 1] 망막 퇴행을 억제하기 위한 염증 반응성 약물 개념도 (왼쪽 초록색 박스) 염증에 반응하는 하이드로젤 안에 담겨있는 항염증제. (오른쪽) 제작된 염증 반응성 약물을 망막색소변성증 동물에 주사. 망막내 염증 성분에 반응하여 약물이 점진적으로 전달되면서 광수용체 부근에 존재하는 염증성 세포의 증식을 억제해 망막 변성 질환의 진행을 늦출 수 있음. [그림 2] 제작한 염증 반응성 약물의 효과 검증 결과 망막변성증을 가진 동물에 제작한 염증 반응성 약물을 주입하고 2주 후 망막을 관찰한 결과 (위) 약물을 주입하지 않은 대조군에 비해 실험군에서 염증 인자들 (초록색, 빨간색)이 유의미하게 감소한 것을 확인할 수 있었음 (아래) 광수용체 세포 중 한 종류인 원뿔 세포(초록색)가 실험군에서 더 많이 관찰되었으며, 광수용체 층도 더 많이 남아있는 것을 확인하였음. +) 파란색은 염색된 세포핵을 의미하며, 측정된 염증 정도와 원뿔세포 수는 염색된 세포핵을 기준으로 상대적으로 계산된 값임. 그래프 내 ***는 유의 수준이 0.001이하임을 의미함.

- 541

- 작성자뇌과학연구소 임매순 박사

- 작성일2024.01.21

- 조회수6152

-

540

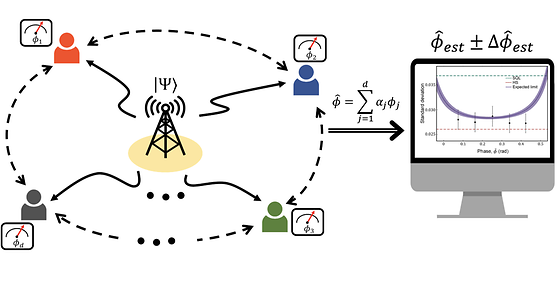

분리된 공간에서도 동시 측정 가능한 분산형 양자센서 구현

- 적은 광자 수를 이용하여 분산된 다중변수를 측정하는 방법 구현 - 양자 현상을 이용해 고전 한계를 뛰어넘는 정확도의 분산형 양자센서 구현 누구나 경쟁이 치열한 콘서트 표 예매나 수강 신청을 앞두고 정확한 시각을 확인하고자 했던 경험이 한 번쯤은 있을 것이다. 만약 서울과 부산의 시간이 조금이라도 차이가 난다면 어느 한 곳은 다른 곳보다 예매나 수강 신청은 성공률이 떨어질 것이다. 멀리 떨어진 장소 사이의 정확한 시각을 공유하는 것은 금융, 통신, 보안 등 데이터 송수신의 정확도와 정밀도 향상이 필요한 우리 일상생활의 전 분야에서 그 중요성이 점점 커지고 있다. 한국과학기술연구원(KIST, 원장 윤석진)은 양자정보연구단 임향택 박사팀이 중앙대학교, 한국표준과학연구원, 국방과학연구소, 미국 오크리지 국립연구소 등 국내외 유수 연구기관들과 협력해 적은 자원으로도 공간적으로 분산된 여러 개의 물리량을 표준 양자 한계를 뛰어넘는 높은 정밀도로 측정할 수 있는 분산형 양자센서를 구현하는데 성공했다고 밝혔다. 중첩, 얽힘 등의 양자현상을 이용하면 멀리 떨어진 두 공간의 서로 다른 시계의 시각을 더욱 정밀하게 측정할 수 있다. 마찬가지로 물리량이 하나는 서울에 있고 하나는 부산에 있다고 가정할 때, 서울과 부산에서 각각 물리량을 따로 측정하는 것보다 얽힘 상태를 서울과 부산에서 나누어 가진 후 두 개의 물리량을 동시에 측정한다면 정확도를 더욱 높일 수 있다. 이처럼 양자 센서를 이용하면 고전적인 센서로는 불가능했던 초정밀 측정이 가능할 것이라는 기대가 있는데, 이중 ‘분산형 양자센서’는 넓은 영역에 분산된 여러 개의 변수를 기존의 센서보다 높은 정밀도로 측정할 수 있는 시스템을 말한다. KIST 연구팀은 측정하고자 하는 대상이 넓은 영역에 분포된 상황에서 분산형 양자센싱 시스템을 이용하면 양자역학으로 도달할 수 있는 가장 높은 정밀도로 현상을 측정할 수 있다는 사실을 실험적으로 구현했다. 연구팀은 양자 얽힘 상태인 벨 상태로부터 서로 멀리 떨어져 있는 네 공간에 동시에 존재하는 중첩된 최대 얽힘 상태를 실험적으로 생성한 후, 이를 적용해 양자역학적 정밀도의 한계인 하이젠베르크 한계에 도달했다. 또한 측정하고자 하는 대상보다 광자의 개수가 작은 경우에도 분산형 양자센싱 네트워크를 구현할 수 있는 새로운 프로토콜을 제안하고, 이를 실험적으로 증명했다. 이러한 성과는 적은 자원으로도 공간적으로 분산된 여러 개의 물리량을 표준양자 한계보다 정밀하게 측정할 수 있는 프로토콜을 제안한 것으로서, 산업화를 위한 분산형 양자센싱 기술로 활용이 기대된다. 분산형 양자센서 시스템이 구현돼 복수의 위치에서 발생하는 종합적인 정보수집이 가능해지면 시각 동기화는 물론 초미세 암 발견 등의 진단, 배터리의 불량 측정, 지진 감지, 자기장 측정 등 지금까지와는 달리 새로운 분야에 폭넓게 활용할 수 있다. 가령 세포 간 거리를 서울-부산간 거리가 축소된 상황으로 생각한다면 이는 더욱 정밀한 초미세 암 발견 진단 등에 도움이 될 수 있다. 본 연구를 주도한 KIST 임향택 박사는“적은 자원으로도 표준 양자 한계를 뛰어넘는 측정이 가능한 분산형 양자센싱 핵심원천기술을 선점해 세계 시간 동기화, 초미세 암 발견 등의 실용적인 기술로 뻗어나가기를 기대한다”라고 밝혔다. KIST는 양자센서를 비롯한 양자응용분야에서 세계 최고 수준의 원천기술을 확보하고 산업계에 전파하기 위한 개방형 R&D사업을 수행하고 있으며, 제1저자인 홍성진 중앙대 교수를 비롯해 다양한 산‧학‧연 연구자들과 함께 연구 중이다. 본 연구는 과학기술정보통신부(장관 이종호)의 지원을 받아 KIST 주요사업 (2E32241) 및 정보통신기획평가원(IITP) 양자센서핵심원천전략기술개발사업 (RS-2023-0022863) 등의 지원을 받아 수행된 이번 연구성과는 국제 학술지 「Nature Communications」 (IF : 16.6, JCR(%) 7.5 %) 에 1월 11일 게재*됐다. * 논문명 : Distributed quantum sensing of multiple phases with fewer photons [그림] 분산형 양자센싱 중앙부에서 양자 상태를 넓은 지역에 분산되어있는 각 노드로 전송하여 위상들의 평균값을 획득

- 539

- 작성자양자정보연구단 임향택 박사

- 작성일2024.01.16

- 조회수4546

-

538

로봇을 입으니 북한산 등반도 가뿐하게, KIST ‘문워크’

- 고령자가 로봇을 착용하고 북한산 등반하는 웨어러블 로봇 챌린지 성공 - 웨어러블 로봇 이제 병원을 나와 우리의 일상 속으로 나이가 들면서 팔과 다리에 근력이 점차 약해짐에 따라 등산, 여행 등의 여가 활동이 어려울 뿐만 아니라 거동을 위해서는 지팡이, 휠체어와 같은 보조기구의 도움을 받아야 하는 경우도 많다. 하지만, 이러한 보조기구는 근력을 향상시키지는 못하기 때문에 로봇의 도움을 받아 부족한 근력을 보완할 수 있는 웨어러블 로봇이 고령자의 건강과 삶의 질 향상을 위한 혁신 기술로 주목받고 있다. 한국과학기술연구원(KIST, 원장 윤석진) 지능로봇연구단 이종원 박사팀은 웨어러블 로봇 MOONWALK-Omni를 착용한 고령자가 북한산 영봉 정상(해발 604미터)에 오르는 웨어러블 로봇 챌린지에 성공했다고 밝혔다. 이번 챌린지는 배터리 교체, 개발자의 개입 없이 로봇의 근력 보조를 받아 등반에 성공한 것으로 실외 복합환경에서 웨어러블 로봇의 상용화 가능성을 높였다. 기존에도 다양한 형태의 웨어러블 로봇이 개발됐지만, 무겁고 큰 부피로 인해 주로 단순한 실내 환경을 가진 병원에서 환자의 재활 과정에 제한적으로 활용되는 수준이었다. 하지만 MOONWALK-Omni는 초경량 웨어러블 근력 보조 로봇으로 사용자의 움직임을 예측하고 부족한 다리 근력을 지원해 고령자의 재활 및 일상 보조를 돕는다. 2kg 대의 장치로 고령자도 타인의 도움 없이 10초 이내에 쉽게 착용할 수 있으며, 골반 양측에 장착된 네 개의 초경량-고출력 구동기가 보행 시 균형을 맞출 수 있도록 보조하고 착용자의 다리근력을 최대 30%까지 강화해 추진력을 높일 수 있다. 로봇에 탑재된 인공지능(AI)은 착용자의 보행상태를 실시간으로 분석해 경사가 완만한 흙길, 험한 바윗길, 가파른 나무계단과 불규칙한 돌계단 등 다양한 보행환경에서도 안전하고 효과적으로 근력을 보조한다. 연구팀은 북한산 웨어러블 로봇 챌린지를 통해 병원보다 복잡한 일상 환경에서 웨어러블 로봇을 이용한 근력 보조 성능과 신뢰성을 검증하는 데 성공했다. 이번 챌린지에 수행한 고령 참여자는 “젊었을 때부터 즐기던 등산을 포기해야 하는 것으로 생각하고 있었는데 웨어러블 로봇을 착용하고 편안하게 산을 오르니 10년에서 20년은 젊어진 느낌이다”라고 웨어러블 로봇을 착용하고 산을 오른 소감을 말했다. KIST 이종원 박사는 "이번 챌린지를 통해 착용자의 및 보행환경의 다양성에도 안전하고 효과적인 근력 보조가 가능하다는 실험 데이터를 확보했다”면서 “초경량-고출력 웨어러블 로봇 구동 기술과 개인-환경 맞춤형 인공지능 근력 보조 기술의 융합을 통해 노화로 인해 근력이 부족해지는 고령자의 일상 보조, 재활, 운동 분야에서 폭넓게 활용될 것으로 기대된다”라고 말했다. 연구팀은 MOONWALK-Omni의 후속 연구로 다리 근력 강화 외에 고관절-무릎 등 하지의 복합관절을 동시에 보조하는 ‘MOONWALK-Support’도 개발 중이다. 또한, 웨어러블 로봇의 모터, 감속기, 컴퓨팅 회로 등 핵심기술과 부품을 국내기업에 기술이전하는 등 다양한 분야에서 성과를 거두고 있다. □ 개요 ㅇ 대상자 : 65세 고령자 ㅇ 챌린지 코스 : 북한산 육모정공원 – 영봉(고동 604m, 왕복 3시간) ㅇ 주요내용 - 세계 최초 실외복합환경(북한산) 웨어러블 로봇 챌린지 달성 - 고령자가 KIST 웨어러블 로봇 문워크를 착용하고 북한산 등정 완료 - 장시간, 다양한 복합보행환경에서 배터리 교체, 개발자의 로봇 조정 개입 없이 로봇의 근력 보조를 받으며 성공적 등정 완료 ㅇ 영상 링크 : https://youtu.be/K9j5tbMQyQ8 [그림 1] KIST 이종원 박사팀이 개발한 웨어러블 로봇 MOONWALK 북한산 웨어러블 챌린지 중 고령자가 로봇을 입고 복잡한 돌계단 환경에서 걸어 올라가는 모습 [그림 2] KIST 연구진들의 북한산 웨어러블 챌린지 65세 고령자가 웨어러블 로봇을 입고 근력을 보조받아 북한산 영봉 정상 등정에 성공 [그림 3] 문워크 로봇 랜더링 이미지 웨어러블 로봇 MOONWALK-Omni의 이미지

- 537

- 작성자지능로봇연구단 이종원 박사

- 작성일2024.01.11

- 조회수5322

-

536

자율주행차 핵심 라이다 센서 소자, 이제는 우리 기술로 만든다

- 단거리/중거리 라이다 (LiDAR) 응용을 위한 고성능 센서 소자 - 실제 반도체 양산 공정 기반으로 개발해 라이다 센서 소자 국산화 기대 라이다 (LiDAR) 센서는 첨단운전자보조시스템 (ADAS) 및 자율주행, AR·VR 등 첨단기술 실현에 없어서는 안 될 기술이다. 특히 AR·VR 기기나 스마트폰에서 사용되는 단거리/중거리용 라이다는 사람 혹은 사물의 모양을 보다 정확히 감지하기 위해 보다 우수한 거리 분해능이 요구되기 때문에 더욱 우수한 타이밍 지터 (Timing Jitter) 성능을 갖는 단일광자 검출기가 필요하다. 라이다는 발신부에서 방출한 광자가 물체에 부딪힌 후 반사되어 수신부에 다시 도달하는 시간을 계산하는 방식으로 거리를 측정하고 3D 입체 이미지를 생성한다. 수신부의 단일광자 검출기가 광신호를 전기 신호로 변환하는 과정에서 발생되는 검출 시간의 미세한 차이를 ‘타이밍 지터’라고 하며, 이 지터 값이 작을수록 더욱 정확하게 물체를 인식할 수 있다. 한국과학기술연구원(KIST, 원장 윤석진)은 차세대반도체연구소 이명재 박사팀이 40nm 후면 조사형 CMOS 이미지 센서 공정을 기반으로 mm 수준으로 물체를 식별할 수 있는 ‘단광자 아발란치 다이오드(SPAD)’를 개발했다고 밝혔다. 단광자까지 검출 가능한 초고성능 센서 소자인 SPAD는 그 개발 난이도가 매우 높아 현재까지 일본의 Sony만이 90nm 후면 조사형 CMOS 이미지 센서 공정을 기반으로 SPAD 기반 라이다 제품화에 성공해 애플 제품에 공급하고 있다. Sony의 SPAD는 학계에서 보고된 후면조사형 단광자 아발란치 다이오드 보다 우수한 효율 특성을 갖는다는 특징이 있지만 약 137~222ps의 타이밍 지터 성능을 보여 단거리/중거리 라이다 응용에서 요구되는 사용자 구분, 제스처 인식 및 사물의 정확한 형태 인식을 구현하기에 부족했다. KIST가 개발한 단광자 센서 소자는 타이밍 지터 성능을 56ps로 2배 이상 크게 향상시켰으며, 거리 분해능 또한 약 8mm 수준까지 향상돼 단거리/중거리용 라이다 센서 소자로서의 활용 가능성이 매우 높다. 특히 SK 하이닉스와의 공동연구를 통해 양산용 반도체 공정인 40nm 후면조사형 CMOS 이미지 센서 공정을 기반으로 SPAD를 개발했기 때문에 즉각적인 국산화 및 제품화가 가능할 것으로 기대된다. KIST 이명재 책임연구원은 “반도체 라이다 및 3D 이미지센서의 핵심 원천기술로 상용화될 경우 우리나라의 전략 산업인 메모리반도체에 더해 차세대 시스템반도체에서도 경쟁력을 크게 강화할 수 있을 것”이라고 기대했다. 한국과학기술연구원의 미래원천차세대반도체기술개발사업 및 과학기술정보통신부(장관 이종호)의 원천기술개발사업으로 수행된 이번 연구성과는 12월 9일부터 13일까지 미국 샌프란시스코에서 열린 국제전자소자학회 「International Electron Devices Meeting 2023 (IEDM 2023)」에서 12월 12일 발표되었다. IEDM은 SK하이닉스, 삼성전자, 인텔 등 주요 글로벌 반도체 기업도 참석하며 반도체 분야 산학연 전문가들이 모이는 최고 권위의 학회다. * 발표명 : Back-Illuminated SPAD in 40 nm CIS Technology Achieving 56 ps Timing Jitter With 15 V Breakdown Voltage for Short/Mid-Range LiDAR Applications [그림 1] 단광자 아발란치 다이오드(SPAD)의 간략화된 단면 SK하이닉스 40nm 후면조사형 CMOS 이미지센서 공정에서 개발된 KIST 단광자 아발란치 다이오드 [사진 1] KIST 차세대반도체연구소 이명재 박사 연구팀(ADS Lab)에서 개발한 초고성능 센서소자가 삽입된 반도체 칩 [사진 2] KIST 차세대반도체연구소 이명재 박사 연구팀(ADS Lab)에서 개발한 센서소자 칩을 측정 평가하는 모습 [사진 3] KIST 차세대반도체연구소 이명재 박사 연구팀(ADS Lab) - 이번 연구를 주도한 (왼쪽에서 네번째) 이명재 책임연구원, (왼쪽에서 다섯번째) 박은성 학생연구원 [사진 4] KIST 박은성 학생연구원(제1저자)이 IEDM 2023(International Electron Devices Meeting 2023)에서 구두 발표를 진행하고 있는 모습

- 535

- 작성자광전소재연구단 이명재 박사팀

- 작성일2023.12.28

- 조회수5093

-

534

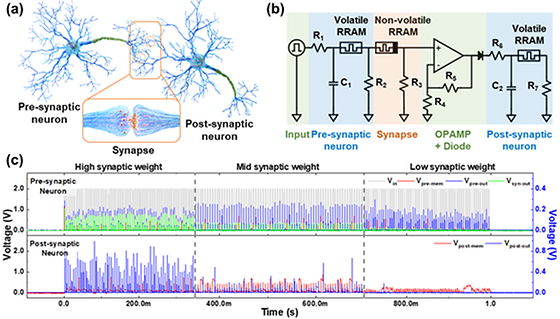

‘뉴런-시냅스-뉴런’ 구조 블록처럼 쌓아 인공 신경망 하드웨어 시스템 구현

- 고성능·저전력 뉴로모픽 컴퓨팅을 위한 ‘뉴런-시냅스-뉴런’ 기본 단위 구조 하드웨어에서 구현 - 동일 물질, 동일 구조를 가져 공정 용이성과 네트워크 확장성 확보 최근 인공지능, 사물인터넷, 머신러닝 등 새로운 산업이 등장하면서 방대한 양의 데이터를 처리하면서도 에너지를 효율적으로 소비하는 차세대 인공지능 반도체 개발에 세계적 기업들이 역량을 집중하고 있다. 인간의 뇌에서 영감을 받은 뉴로모픽 컴퓨팅도 그중 하나다. 이에 따라 생물학적 뉴런과 시냅스를 모방한 소자들이 새로운 소재 및 구조를 기반으로 속속 개발되고 있으나, 개별 소자들을 통합해 시스템에서 검증하고 최적화하는 연구는 미비한 상황이다. 향후 대규모 인공 신경망 하드웨어가 실용화되기 위해서는 인공 뉴런과 시냅스 소자를 통합하는 것이 필수적이며, 동일 소재 및 구조로 소자를 제작해 양산 비용과 에너지 사용량을 절감할 필요가 있다. 이런 가운데 한국과학기술연구원 (KIST, 원장 윤석진) 인공뇌융합연구단 곽준영 박사 팀이 ‘레고 블록’처럼 뉴런과 시냅스를 연결해 대규모 인공 신경망 하드웨어를 구성할 수 있는 인공 신경 모사 소자의 통합 요소 기술을 구현했다고 밝혔다. 연구팀은 고집적화와 초저전력 구현에 유리한 2차원 물질인 hBN을 이용해 수직적층 구조의 멤리스터 소자를 제작함으로써 생물학적 뉴런과 시냅스와 유사한 특성을 구현했다. 연구팀이 개발한 소자는 동일 물질-동일 구조로 인공 뉴런 및 시냅스 소자를 설계했기 때문에 다수의 소자를 이용해 복잡한 구조를 가진 기존 실리콘 CMOS 기반의 인공 신경 모사 소자와 달리, 공정의 용이성과 네트워크 확장성을 확보해 대규모 인공 신경망 하드웨어 개발의 기반을 마련했다. 연구팀은 또한 개발한 소자를 통합, 연결해 인공 신경망의 기본 단위 블록인 ‘뉴런-시냅스-뉴런’ 구조도 하드웨어로 구현해 인간 뇌의 동작 방식인 스파이크 신호 기반 정보전달을 성공적으로 모사하는 데도 성공했다. 인공 시냅스 소자의 시냅스 가중치에 따라 두 뉴런 사이의 스파이크 신호 정보의 변조를 조절할 수 있음을 실험적으로 검증해 저전력, 대규모 인공지능 하드웨어 시스템에 hBN 기반 신소자의 활용 가능성을 보였다. KIST 곽준영 박사는 “인공 신경망 하드웨어 시스템은 향후 스마트 시티, 의료, 차세대 통신, 기상예보 및 자율주행 자동차와 같은 실생활에 밀접한 응용 분야에서 생성되는 방대한 양의 데이터를 효율적으로 처리하는 데 활용할 수 있을 것”이라면서, “기존 실리콘 CMOS 기반 소자의 확장 한계를 뛰어넘으면서도 에너지 사용량을 크게 줄여 탄소 배출과 같은 환경 문제 개선에도 도움이 될 것”이라고 연구성과의 의의를 설명했다. [그림 1] 시냅스 가중치에 따른 전단 및 후단 뉴런의 연결 강도 조절 실험 결과 (a) 생물학적 신경망의 개략도 및 (b) 인공 신경 모사 소자를 이용하여 하드웨어로 구현한 인공 신경망의 회로 개략도. (c) 시냅스 가중치 변화에 따른 두 뉴런 간의 연결 강도 변화 실험 결과. 시냅스 가중치가 낮아질수록 후단 뉴런의 발화 정도가 감소하는 것을 확인함. [그림 2] 2차원 물질 기반 휘발성 및 비휘발성 메모리 소자 (a) 2차원 물질 기반 휘발성 및 비휘발성 메모리 소자의 개략도 (상단) 및 제작한 소자의 전기적 특성 측정 결과 (하단) (b) 제작한 소자의 전자현미경 (상단) 및 투과전자현미경 사진 (하단). 제작한 소자를 활용하여 생물학적 뉴런 및 시냅스 특성을 구현함. ○ 논문명: Hardware Implementation of Network Connectivity Relationships Using 2D hBN-Based Artificial Neuron and Synaptic Devices ○ 학술지: Advanced Functional Materials ○ 게재일: 2023.11.05.(온라인) ○ DOI: https://doi.org/10.1002/adfm.202309058 ○ 논문저자 - 조유연 박사후연구원(제1저자/KIST 인공뇌융합연구단) - 곽준영 책임연구원(교신저자/KIST 인공뇌융합연구단)

- 533

- 작성자인공뇌융합연구단 곽준영 박사팀

- 작성일2023.12.21

- 조회수7532

![[그림 1] 인공함양 개요도](/app/board/attach/image/thumb_13758_1710822115000.do)

![[그림 3] 금 회수 섬유의 산업으로 적용 가능성 평가](/app/board/attach/image/thumb_13727_1709684435000.do)

![[그림 2] 통합 디바이스를 통한 외부 자극의 신경 전달 메커니즘](/app/board/attach/image/thumb_13682_1708302038000.do)